Respirador básico de para enfrentar la emergencia por Covid-19:

Resumen Ejecutivo

La presente propuesta tiene por objetivo apoyar en la mitigación de los efectos del COVID-19, mediante la aportación de ventiladores básicos de emergencia, simples y baratos, basados en componentes disponibles en el país, en una escala de tiempo consistente con la de la evolución de la primera onda de la pandemia en México. Así mismo, continuar el desarrollo y perfeccionamiento de dichos instrumentos para las ondas subsecuentes que posiblemente se presentarán.

El ventilador propuesto para producción esta basado en un resucitador manual descartable, BMV, también conocido coloquialmente como Ambu por una de sus marcas comerciales. Este BMV funge como el núcleo de un sistema automático de respiración invasiva – aunque que también puede utilizarse de manera natural en forma no-invasiva.

Este tipo de instrumento puede usarse ya sea en modo SIMV (Synchronized Intermintent Mandatory Ventilation) o AC (Assisted Control). En modo SIMV, el ventilador controla volumen tidal, frecuencia respiratoria y razón de tiempos de inspiración y expiración, asegurando una presión umbral a través de una válvula PEEP, y garantizando una presión P < Pmax mediante una válvula de liberación de presión. En modo AC, el ventilador es capaz de detectar un intento de inspiración por parte del paciente y es capaz de darle la inspiración demandada en forma inmediata (menos de 100 mseg).

El sistema puede operar con baterías por hasta 10 horas (dependiendo de la “compliance” del paciente).

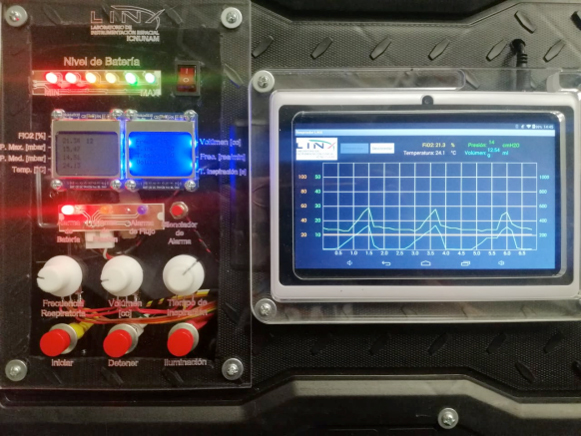

El panel de control es ergonómico y simple, y contiene también un display gráfico para mostrar en tiempo real los perfiles temporales de presión, volumen tidal y PEEP. La filosofía de diseño del panel de control prioriza un aprendizaje rápido e intititivo de uso, minimizando la posibilidad de errores o acciones accidentales.

El sistema propuesto es fácilmente, transportable, robusto, barato y considera en la mejor forma posible, desde su diseño, la disponibilidad de partes mecánicas y eléctricas en el país. Los comandos de operación son simples, y su estructura es modular para permitir su reparación en forma sencilla y rápida, mediante el simple cambio in situ de subsistemas dañados por otros nuevos. La reparación de los subsistemas defectuosos es muy simple y puede realizarse a posteriori, fuera del instrumento para minimizar el tiempo muerto del ventilador.

Para garantizar robusteza de la función respiratoria, el ventilador posee 2 microprocesadores, uno dedicado solamente a la operación de ventilación y otro para lectura de sensores, generación de datos informativos y producción de salidas gráficas en pantalla, así como 4 motores independientes, 5 reguladores de potencia y 2 baterías. Con esto se logra un ventilador con alto grado de redundancia en caliente que prioriza la continuidad de la respiración del paciente.

Todas sus superficies son esterilizables mediante el uso de una combinación de gases y líquidos. La parte mas crítica desde el punto de vista epidemiológico, el BVM y mangueras de las ramas inspiratoria y espiratoria, si bien está protegida por un filtro HEPA anti-bacteriano/anti-microbiano, puede y debe cambiarse al pasar de un paciente a otro, bloqueando la transmisión de agentes patógenos.

En producción, el costo de cada ventilador se estima en torno de un máximo de aproximadamente USD 700 debido a las incertezas actuales en el costo de componentes. La propuesta se focaliza en un esquema de producción en hasta 4 etapas, donde la primera incluye la producción de 100 sistemas, correspondiente a los componentes ya disponibles y al prototipo en su forma actual, en una escala de tiempo de 4 semanas desde la obtención de una certificación temporaria por parte de COFEPRIS. Si dicho proceso fuera lo suficientemente rápido, esta escala de tiempo es aún consistente con la evolución de la corriente onda de la crisis esperada por las autoridades federales. Las otras etapas pretenden expandir la producción en escalas subsecuentes hasta un total de millares de unidades si se lo requiriera, en la medida de que los componentes se vuelvan disponibles.

Etapas sucesivas de producción podrían ser acompañadas de un fase de perfeccionamiento del modelo original con base en la retroalimentación de la primera etapa y el mayor tiempo para avanzar el desarrollo científico y tecnológico en el área.

Es importante destacar que contamos con contribuciones privadas que garantizan un mínimo de 100 unidades gratuitas en la etapa 1 de producción, y que de ser exitosos, se tratarían de gestionar recursos privados para lograr una contrapartida adicional significativa a cualquier inversión estatal.